一、 引言:問題的提出

在鋼鐵冶煉這一高強度、高溫的工業過程中,粉塵的產生是無法避免的副產品。特別是在煉鐵車間,冶煉工藝產生的大量高溫粉塵,在熱浪升騰和設備運行形成的對流空氣共同作用下,呈現出無規則、大范圍的飄散特性。這導致了兩個層面的嚴峻問題:

生產安全與設備隱患:粉塵持續沉降,覆蓋車間地面、平臺、設備本體及鋼結構,不僅妨礙了日常點檢與維護工作的進行,更嚴重的是,具有導電性的金屬粉塵一旦侵入電氣柜、操作箱等設備,極易引發短路、信號誤報甚至火災事故,直接威脅生產線的穩定與安全。

職業健康與環境治理:彌漫的粉塵惡化了車間工作環境,長期吸入將對操作人員的呼吸系統健康構成嚴重威脅,不符合現代工業對文明生產和綠色制造的根本要求。

傳統的清掃方式(如壓縮空氣吹掃、人工清掃)不僅效率低下,更會導致“二次揚塵”,使已沉降的粉塵再次進入空氣,造成污染轉移,治標不治本。因此,構建一套高效、集中、無二次污染的清潔系統勢在必行。本文以江陰興澄特鋼二煉鐵車間的成功實踐為例,深入探討真空負壓清掃系統的設計理念及其工程應用。

二、 真空清掃系統設計:從原理到構成

真空負壓清掃系統的核心設計思想,是建立一個覆蓋全車間的“呼吸系統”,通過負壓吸力,從源頭捕獲并輸送粉塵,實現清潔生產的閉環管理。

1. 設計原理

系統基于負壓氣力輸送原理。在車間內布置固定的管網,由位于系統末端的真空動力單元(主機)提供穩定且強大的負壓(真空度)。當位于管網各處的吸塵閥口被打開時,在壓差作用下,周圍的粉塵與空氣混合物被高速吸入管道,并輸送至中央收集裝置,經過高效分離與過濾后,潔凈的空氣被排放,粉塵則被集中收集處理。

2. 系統核心構成

一套完整的真空清掃系統通常由以下幾個子系統構成:

吸塵管網系統:如同“血管”,覆蓋各層平臺、主要設備區域和積灰嚴重地帶。管道需根據粉塵特性(如比重、粒徑、濕度)設計合理的管徑、流速和布局,減少堵塞與磨損。關鍵位置設置快速接口的防爆型吸塵閥,方便連接軟管進行定點清掃。

真空動力站:系統的“心臟”。通常采用大功率的羅茨真空泵或液環泵,以提供穩定、高流量的負壓源。其選型需根據系統*不利點所需的真空度、總風量以及同時工作的吸點數量進行精確計算。

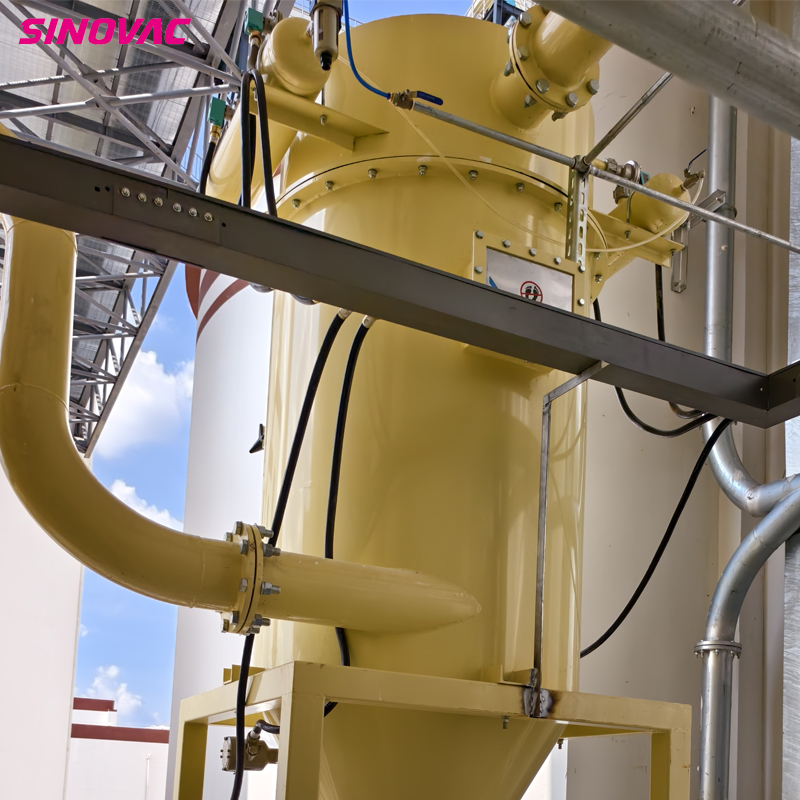

粉塵分離與過濾系統:系統的“腎臟”。采用多級分離技術,如初級旋風分離器去除大顆粒物料,減輕后端過濾器負荷;二級或三級采用高效脈沖反吹布袋除塵器或濾筒除塵器,對細微粉塵進行捕集,確保排放空氣符合環保標準。

粉塵收集與儲運系統:分離后的粉塵落入儲灰倉,通過旋轉卸料閥、螺旋輸送機等裝置實現密閉、自動的排放與集中打包,避免了人工卸灰帶來的揚塵和接觸。

智能控制系統:基于PLC的中央控制系統,實現對系統啟停、運行狀態監控、故障報警、過濾器清灰的自動化管理,并可接入車間DCS系統,實現遠程監控與能源管理。

三、 應用實踐與效益分析:以興澄特鋼二煉鐵車間為例

在江陰興澄特鋼二煉鐵車間的應用中,該真空清掃系統展現出了顯著的綜合效益:

環境效益:車間內可見粉塵濃度大幅降低,平臺、設備表面積灰現象得到根本性遏制,創造了清潔、明亮的工作環境,有力推動了“無塵化”車間的建設。

安全效益:有效消除了因金屬粉塵導致的電氣設備短路隱患,提升了設備運行的可靠性與安全性。同時,也降低了人員處于粉塵環境中的健康風險。

經濟效益:

降低維護成本:設備表面積灰減少,散熱良好,故障率降低,延長了設備使用壽命;清潔工作由傳統多人、多頻次作業轉變為少數人員操作,大幅提升了清掃效率,降低了人工成本。

物料回收:收集的粉塵中含有鐵等有價元素,可集中返回燒結等工序進行再利用,實現了資源的循環利用。

四、 結論

實踐證明,在煉鐵車間這類高粉塵污染環境中,設計和應用一套技術先進、布局合理的真空負壓清掃系統,是解決粉塵治理難題的*有效途徑之一。它不僅是保障安全生產、保護員工健康、提升企業形象的必要舉措,更是一種符合可持續發展理念的智能化、資源化環境管理方案。新興鑄管的成功經驗,為同類型冶金企業在粉塵治理與清潔生產升級方面提供了極具價值的參考范本。

一、 引言:問題的提出

一、 引言:問題的提出