鑄造廠產塵集中于砂處理車間(混砂、落砂)、清理車間(拋丸、打磨)、澆注區(殘砂清理),粉塵類型含金屬碎屑(鑄鐵 / 鑄鋼粉)、型砂粉塵(SiO含量高)、高溫殘砂(≤200℃),真空清掃系統需實現 “重型粉塵高效輸送、耐磨防堵、安全適配”,方案核心如下:

一、鑄造廠真空清掃系統核心設計參數(適配鑄造粉塵特性)

風量與風速計算

高塵區域(落砂機、拋丸機):落砂機按 “處理砂量 ×1.5 系數” 計算(如每小時處理 50t 型砂,風量需 15000-20000m³/h),確保吸罩口風速≥20m/s(克服型砂粉塵比重大的沉降趨勢);拋丸機需全密閉 + 配套吸塵,單臺 Q3210 拋丸機風量 8000-10000m³/h;

中塵區域(混砂機、打磨臺):混砂機按 “設備容積 ×6-8 次 /h 換氣量”(如 10m³ 混砂機需 6000-8000m³/h);手工打磨臺設條形吸罩,風量 1500-2000m³/h/ 臺,吸口距打磨面≤300mm;

預留 25% 風量余量(應對型砂濕度變化導致的粉塵粘性增加)。

負壓與阻力設計

系統總負壓≥4000Pa(鑄造粉塵密度大,需更高負壓克服管道阻力:每 100m 管道損失 800-1000Pa;濾料阻力 1500-1800Pa);

吸塵口負壓穩定在 1200-1500Pa(確保重型金屬粉塵不沉積在吸口)。

管道選型與布置

材質:主管道用 304 不銹鋼(壁厚≥3mm,抗型砂粉塵磨損),支管選用耐磨陶瓷復合管(局部易磨損段,如吸口附近);

風速:主管道 18-22m/s(防止型砂粉塵沉積堵塞),支管 20-25m/s;管徑按 “D=√(4Q/(πv×3600))” 計算,常用主管道管徑 300-400mm,支管 150-200mm;

布置:管道坡度≥3°(便于停機后殘留粉塵自流至集塵箱),轉彎采用大曲率半徑(R≥3D),避免 90° 急彎(減少磨損與堵塞)。

二、關鍵設備選型(耐磨 + 防堵 + 安全)

動力設備:選耐磨防爆羅茨真空泵(風壓 4000-6000Pa,抽氣速率匹配總風量,轉子表面噴涂耐磨合金涂層),電機防爆等級≥Ex dⅡCT4(應對型砂中煤粉等可燃成分),配隔音罩(降噪至 85dB 以下)。

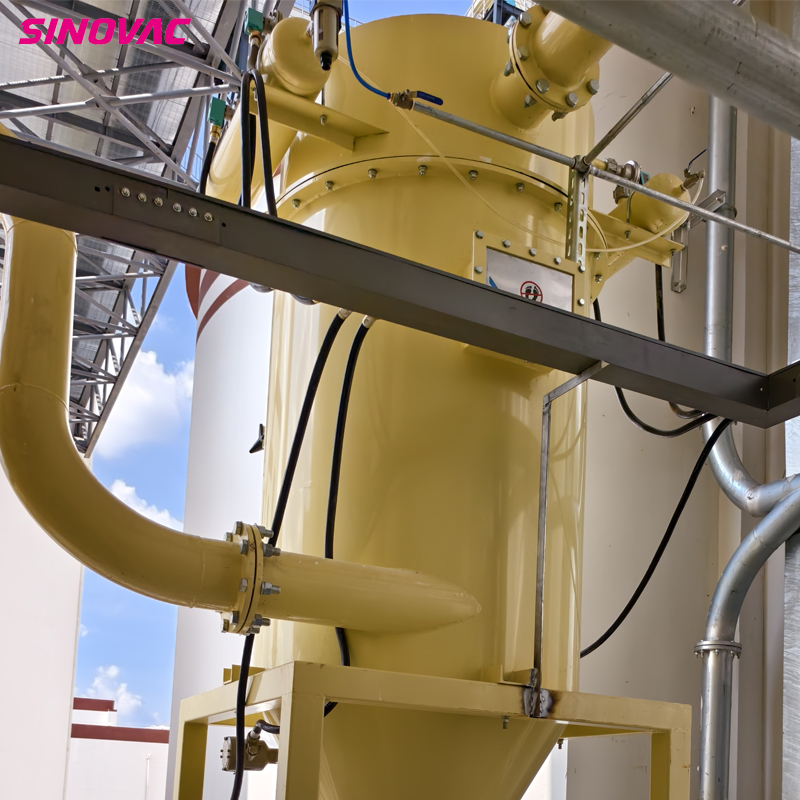

過濾與分離裝置:“旋風分離器 + 耐磨布袋除塵器” 二級組合

旋風分離器:前置處理≥200μm 粗型砂 / 金屬碎屑(分離效率≥90%,減少布袋磨損),底部設星型卸料閥(防漏風,適配間斷排塵);

濾筒除塵器:高精度過濾除塵(耐溫≤260℃,抗型砂磨損,過濾精度≥99.9%),清灰方式為高壓脈沖噴吹(壓力 0.6-0.8MPa,清灰周期 15-30s,避免粉塵粘袋);除塵器殼體內襯 5mm 厚耐磨鋼板(應對粗粉塵沖擊)。

吸塵組件(適配鑄造場景)

落砂機:設環形包圍式吸罩(覆蓋落砂區域,吸罩高度≥落砂機工作臺 1.2 倍,內壁貼耐磨橡膠板);

拋丸機:與設備殼體一體化密閉,在拋丸室頂部設 2-3 個吸塵口(避開彈丸噴射方向,防止彈丸吸入);

澆注區殘砂:用耐高溫伸縮吸臂(耐溫 300℃,可手動調整吸口位置,吸口配金屬網罩防大塊殘砂吸入);

所有吸口設可拆卸耐磨濾網(孔徑 5mm,攔截大塊碎屑,便于清理)。

三、適配性與安全設計(貼合鑄造生產)

真空清掃系統適配性

分區域控制:按 “砂處理區(粗粉塵)、清理區(金屬粉塵)、澆注區(高溫粉塵)” 分 3 個獨立子系統(避免不同粉塵混合導致分離困難),各子系統設獨立控制柜,支持手動 / 自動切換;

防堵設計:管道每隔 50m 設氣動敲擊閥(定時敲擊管道外壁,防止粉塵結塊堵塞);集塵箱底部設傾斜式卸灰斗(配液壓閘門,便于重型粉塵卸出)。

安全防護(防爆炸 + 耐高溫 + 人員保護)

防爆:除塵器設防爆膜片(爆破壓力 0.15MPa,朝向無人員區域),管道裝隔爆閥(響應時間<0.3s);所有設備接地(接地電阻≤4Ω),防止靜電積聚;

耐高溫:澆注區吸塵管道設水冷夾套(冷卻高溫殘砂至≤100℃,避免損壞濾袋);

人員與環保:車間粉塵濃度≤2mg/m³(符合 GBZ2.1 對矽塵的限值),除塵器排氣筒高度≥15m,排放濃度≤10mg/m³(符合 GB16297);操作崗位設防塵面罩(N95 級 + 防塵眼鏡)。

四、鑄造廠真空清掃系統典型應用場景

砂處理車間:系統覆蓋混砂機、落砂機、砂再生設備,通過旋風分離器分離粗型砂(回收后重新制芯),布袋除塵器凈化細粉(集中外運處理);

清理車間:拋丸機與打磨臺共用子系統,耐磨管道 + 高壓脈沖清灰,避免金屬粉塵堵塞;

澆注區:耐高溫吸臂 + 水冷管道,清理澆注后殘留砂塊與金屬碎屑,防止高溫粉塵引燃濾袋。